Bauanleitung und Funktionsbeschreibung für die nordische Naturbeute

Es handelt sich um eine mit einfachen natürlichen Mitteln preisgünstig selbst nachzubauende Bienenbehausung als 9-Waben-Magazinbeute (DNM). Die reinen Materialkosten (ohne Werkzeugverschleiß und Arbeistlohn) liegen bei ca. 5 € pro Magazin (Stand: 2018). Der Boden ist wegen des Varroa- bzw. Lüftungsgitters, des Bodeneinschubs, der Scharniere für das klappbare Flugbrett und den oder die Vorreiber bzw. den Hakennagel zum verschließen des Fluglochs deutlich teurer und der Preis hängt letztlich davon ab, wie günstig das Zubehör eingekauft werden kann. Der Deckel ist wiederum im Vergleich zum Boden (je nach gewähltem Füllmaterial für die Isolierung) ggf. günstiger, kann aber bei Wahl einer Zinkdeckelverkleidung auch teurer werden.

Vorteile der Beute

-

einfach zu beschaffende Naturmaterialien, die die gängigen Anfoderungen auch für Bio-Betriebe erfüllen

-

günstig im Preis

-

einfache Bauweise ohne aufwändige Verzapfungen und dergleichen

-

ideale Wandstärke (23mm). Allgmein wird eine Holzwandstärke von 20 bis 25 mm empfohlen, damit das Holz die Feuchtigkeit aus dem Bienenvolk optimal regulieren kann, die Beute eine hinreichende Isolierung aufweist, die Bienen aber zugleich ein gesundes Temperaturempfinden zur Außenwelt auch im Winterhalbjahr behalten, was vor allem im Hinblick auf die Reinigungsflüge wichtig ist.

-

raue Innenflächen zum Propolisieren

-

Spalten und Ritzen als Rückzugsmöglichkeit für die mit den Bienen in Symbiose lebenden Bücherskorpione und Ohrenkneifer

-

9 Waben-Magazine (ungerade Zahl) bieten eine Mittelwabe, die nach manchen Theorien für den Bien bedeutsam ist.

-

9 Waben-Magazine sind ideal in der Handhabung auch für Kinder und ältere Imker, die Honigräume mit 10 oder 11 Waben nur schwer gewuchtet bekommen.

-

Deutsch-Normal-Maß (DNM) ist ein gängiges und ebenfalls leicht zu handhabendes Wabenmaß

-

Magazine sitzen plan (nutfrei) auf einander: Magazine lassen sich leicht auf einander verschieben, wodurch auch eine Kippkontrolle durch das Heranziehen des oberen Magazins erleichtert wird oder auch leicht durch Verschieben der Unterboden erreicht werden kann (bei Fütterung von unten)

- Kein gesondertes Material zum Verschließen der Flugschlitze nötig: Das Flugbrett wird einfach hochgeklappt. (Man braucht somit auch keinen wegfliegenden Schaumstoffstreifen hinterherzurennen oder sich über fehlendes Verschlussmaterial zu ärgern.)

- Die zurückgesetzte Fluglochfront erlaubt das Verschließen der Flugbretter selbst bei von Bienen noch belagerten Flugbrettern und Flugfronten ohne viel Raucheinsatz

- Leichte Varroa- und Gemüll-Kontrolle über Bodeneinschub

- kommt aufgrund des schmalen Flugschlitzes i.d.R. ohne Mäusegitter aus

- Die schmalen Fluglöcher lassen sich leicht durch die Bienen selbst verteidigen und auch leicht durch imkerliche Eingriffe weiter verengen.

- Flugloch über Deckel kann bei diversen Betriebsweisen leicht genutzt werden: z.B. bei der Schwarmverhinderung, wenn der Brutraum über Lüftungsgitter nach oben versetzt wurde und sich die Bienen in den nach unten verstellten Honigraum abfliegen sollen.

Nachteile der Beute

- relativ arbeitsaufwändig in der Herstellung, da die Seitenteile aus mehreren Brettchen bestehen

- Verzug der Beutenteile durch das naturbelassene Holz: Damit keine Schlitze zwischen den Magazinen bzw. auch zum Boden hin entstehen, die zugekittet werden oder durch die gar Bienen entweichen können, muss stets ein Zurrgurt die Beute verschließen.

- ggf. nicht so lange Haltbarkeit im Vergleich zu Hartschaumbeuten

Material

- naturbelassenes sägeraues Nadelholz, das es als Verschalungsbretter in jedem Baumarkt gibt: 23 mm stark und 10 cm breit. Es gibt die Bretter in zwei Längen: 2m und 3m. Wir benötigen gleich viele Bretter von beiden Längen, da wir pro Magazin ein Zweimeterbrett und ein Dreimeterbrett rechnen. Bei fünf Magazinen springt rechnerisch sogar ein sechstes mit heraus, wenn wir bei den Brettern keinen Verschnitt haben. (Da die Verschalungsbretter aber z.T. wegen zu großer Astlöcher oder Risse nicht voll genutzt werden können, muss man hier mit etwas Ausschuss rechnen.)

- Spanplatten-Schrauben: 3,5 x 4 mm (pro Magazin 20 Stk.)

- Nägel: 2 x 4 mm (pro Magazin 8 bis 12 zusätzlich zu den Schrauben; außerdem einige beim Bodenbrett und dem Deckel)

- kleine Schräubchen oder Dachpappennägel zur Befestigung des Bodengitters

- Leinöl und Terpentin(ersatz) für den Außenanstrich der Beuten - Im Fluglochbereich verwenden wir Kittharz, dass in Brennspiritus streichfähig verflüssigt wurde.

- dünnes Bastelsperrholz (ca. 4 mm stark) für den Bodeneinschub und für den Deckel: Es empfiehlt sich aus preislichen Gründen fertige DIN A-3 - Zuschnitte für Laubsegearbeiten zu kaufen, da diese abgepackten Tafeln trotz des evtl. größeren Verschnitts deutlich günstiger sind als große Tafeln, die z.B. als Schrankrückwende und vergleichbare Zwecke im Baumarkt verkauft werden.

- Schatullenscharniere für das Flugbrett mit passenden Nagesstiften oder Schräubchen

- Vorreiber oder Hakennagel zum Verschließen des hochgeklappten Flugbretts.

- verzinktes Drahtgewebe als Varroa- bzw. Lüftungsgitter, das nicht zu enge Maschen haben darf: ca. 2,8 - 3,0 mm

- Zurrgurt zum Verschließen der Beute (nicht nur beim Transport): Durch den Zurrgurt werden die Magazine, die ohne Nut und Feder gearbeitet sind, plan aufeinander gepresst, so dass es nicht tragisch ist, wenn diese leicht verzogen sind, was sich bei Naturholz kaum vermeiden lässt.

- Isoliermaterial zum Ausfüttern des Deckels: 19mm dicke Holzfaserplatte! (Es geht aber z.B. auch Schurwolle, Stroh oder dicke Wellpappe, die man sich auch aus alten Kartons mit Tapetenkleister zu dicken Schichten zusammenkleben kann.)

- Abdeckfolie bzw. Wachstuch (wie bei allen anderen Magazinen auch üblich) - Wir recyclen hier Körnerfuttersäcke.

- Dachpappe oder Zinkblech für den Deckel.

Magazinbau

Aus den 2m-Brettern sägen wir verschnittfrei 6 Brettchen à 33 cm. (Die rechnerisch verbleibenden 2cm frisst das Sägeblatt für die fünf Schnitte). Diese kurzen Brettchen werden an der Stirnseite des Magazins verbaut, wobei das oberste eine Einfräsung für die Aufnahme der Rähmchenohren (als Auflageschiene) erhalten muss. Wer keine Fräse hat, kann diese Aussparung notfalls auch mit der Kreissäge herstellen. (Es empfiehlt sich aus arbeitstechnischen Gründen ggf. ein 2m-Brett erst zu fräsen und dann in die besagten 6 Teilstücke zu zersägen, so dass man gleich für drei Magazine die Trägerleisten produziert hat.) An der Stirnseite kommen zwei volle Brettchen übereinander und den Abschluss bildet eine Leiste von ca. 3 cm, so dass das Magazin 23 cm hoch ist. Die Abschlussleiste sollte aber erst am Schluss zurechtgeschnitten und nicht etwa auf Vorrat fabriziert werden, da die Maße der Verschalungsbretter nie so exakt sind (s.u.). Wegen des Verschnitts, der durch das Sägeblatt erzeugt wird, kann man auch nur zwei solche Leisten aus einem Brettchen heruasschneiden. Der schmale Rest kann aber z.T. beim Boden oder Deckel noch Verwendung finden (s.u.).

Die 3m-Bretter werden in 7 Teilstücke à 42,4 cm zersägt und dienen als Seitenteile des Magazins (und als Füße des Bodens, s.u.). Die Länge der Seitenteile kann man geringfügig varieren, wenn man die Ausfräsung für die Rähmchenohren anpasst: Ziel ist es, das Brett voll auszunutzen und nicht zu viel Verschnitt zu fabrizieren. Auch hier, bei den Seitenteilen, müssen pro Magazin zwei etwa 3cm starke Leisten erzeugt werden, die den oberen Rand des Magzins bilden, um zu den Stirnbrettern eine versetzte Brettstruktur zu erhalten, die sich entsprechend verschrauben lässt. Um diese Verschraubung rissfrei hinzubekommen, müssen die Seitenbrettchen jeweils an allen vier Ecken vorgebohrt werden, bei den schmalen Leisten reicht ein Loch an jedem Ende.

Beim Verschrauben muss auf einer planen Fläche (Tischplatte) mittels Schablone oder durch Anhalten an der Tischecke und den Tischkannten gearbeitet werden, damit kein verzogenes Magazin entsteht. Zwischendrin, spätestens vor dem Nageln (s.u.) sollte mit einem Standardrähmchen kontrolliert werden, ob es ohne zu klemmen oder abzurutschen zwischen die Trägerleisten passt. Da die gekauften Verschalungsbretter auch nicht unbedingt präzise gleich breit sind, empfiehlt es sich, die Magazine über Kopf auf der planen Fläche zu fertigen und die benötigten Schmalteile der Stirnseiten erst zum Schluss zurechtzusägen, nachdem man am fast fertigen Magazin durch anhalten des abzusägenden Brettchens Maß genommen hat.

Das fertig verschraubte Magazin wird nun noch genagelt, damit sich die Stirnbretter bei Feuchtigkeit nicht zu sehr verziehen können: Dazu wird jeweils zwischen die Schrauben etwa in der Mitte des Lättchens ein Nagel geschlagen, der dann ins untere Ende der Stirnbrettchen trifft.

Abschließend können die Magzine zur besseren Haltbarkeit (Feuchtigkeitschutz bei Freiaufstellung) außen mit Leinöl behandelt werden, was auch die Holsstrkuktur schön zur Geltung bringt. Mindestens bei Aufstellung im Bienenhaus oder in einem überdachten Unterstand kann man sich diese Kosten und den Umstand des Streichens freilich auch ganz sparen. Von innen übernehmen die Bienen den Anstrich selbst: Die raue Holzstruktur bietet eine ideale Propolisierungsfläche, wobei auch alle Fugen und Rizen schön verkittet werden. Es empfiehlt sich von daher, die als rauer empfundene Seite der Brettchen bewusst stets nach innen zu verbauen.

Bodenbau

Zunächst fräst man in ein oben beschriebenes 3m-Brett etwa 1,5cm vom Rand eine Nut, die etwas stärker als das später einzuschiebende Sperrholzbrettchen sein sollte, und zerteilt dann dieses Brett auf die Länge der Seitenteile (s.o.). Wer keine Fräse oder passenden Fräskopf zur Hand hat, kann auch die fertig geschnittenen Brettchen über ein abgesenktes Kreissägeblatt schieben: Zwei parallele Schnitte erfüllen den gleichen Zweck, wobei ein evtl. entstehender Mittelsteg in der Fuge leicht mit einem Schraubendreher weggeknackt werden kann. Wichtig ist nur, dass der Schlitz so breit ist, dass das später einzuschiebende Sperrholzbrettchen (Bodeneinschieber) nicht klemmt.

Wir beginnen nun unten mit den Füßen, wozu uns zwei dieser genuteten Seitenbrettchen dienen, die wir am unteren Ende mit der Stichsäge so aussägen, dass am Ende jeweils das volle Holz für die Füße erhalten bleibt, im mittleren Breich aber das Brett bis auf ca. 2 cm (bis in die Nähe der Nut) eingekürzt wird, damit wir das Brett später mit unseren Schrauben verschrauben können, ohne extra lange und teure Schrauben verwenden zu müssen. Hierfür müssen wieder Löcher vorgebohrt werden: Die Löcher sind so weit an den Rand des Brettes zu setzen, dass die Nut freigängig bleibt. Jede Sockelleiste sollte später von mindestens drei Schrauben gehalten werden, wobei die äußeren möglichst nahe an die Füße zu setzen sind. Um die Füße zu stabilisieren, kann eine Querstrebe von links nach rechts zwischen den Füßen befestigt werden. Hierzu eignet sich ein Schnittrest der eingekürzten Latten, die schon auf Magazinbreite geschnitten wurden.

An einem Ende müssen die beschriebenen Seitenbrettchen nun auch noch so vorgebohrt werden, dass zwischen die Vorderfüße (nutüberdeckend) die etwa 7 cm breite waagrechte Verlängerung des Anflugbrettes befestigt werden kann, die auch zugleich den Anschlag für das Einschiebebrettchen (Windel) bilden soll. Für diese ca. 7 cm Verlängerung des Anflugbrettes können wir ein oben beschriebenes Stirnbrettchen nehmen (33 cm lang), das wir aber über ein leicht schräg(!) gestelltes Sägeblatt entsprechend verschmälern. Die Schrägstellung der Schnittkante soll später bewirken, dass das dort zu befestigende Flugbrett entsprechend geneigt ist und nicht etwa nach oben steht, was insbesondere dann gerne passiert, wenn preisgünstige kleine Scharniere verarbeitet werden, bei denen die Schraub- oder Nagelköpfe aufeinanderstoßen. Das so fabrizierte Brettchen kann nun zwischen den Füßen (Nut der Sockelleisten jeweils innen und oben!) am Ende und oben bündig verschraubt werden, so dass die schräge Schnittkannte außen und unten liegt. Der abgeschnittene Rest, der nun ebenfalls eine entsprechende Schrägkante hat, wird nicht weggeworfen, sondern kann später als Griff- und Schlussleiste des Bodenschiebers Verwendung finden. Die Schräge sorgt für einen optimalen Schließdruck beim Einschub.

Auf die beschriebene Fußkonstruktion kommt später quasi eine Teilzarge aus den oben beschriebenen Seitenteilen, einem Stirnteil hinten und ein um 7 mm vermälertes Stirnteil vorne: Dieses verschmälerte Frontbrett wird oben bündig und um brettstärke zurückversetzt montiert, so dass sich unten ein Fluglochschlitz von ca. 7-8 mm ergibt, wenn diese Teilzarge (hoher Unterboden) mit zwischengeklemmten Lüftungsgitter mit dem Sockel verschraubt wird.

Hinweis: Wenn der Schlitz mit 7-8mm schmal genug gehalten wird, kommt man i.d.R. ohne Mäusegitter im Winter aus, da sich höchstens noch Zwergspitzmäuse durchquetschen könnten, was ich in jahrelanger Praxis aber noch nicht erlebt habe. Mäusegitter haben nebst des Arbeitseinsatzes beim An- und Abmachen aber den Nachteil, dass sie auch die Bienen beim Passieren behindern, wie man leicht beobachten kann: Die Bienen quetschen sich ungern durch das kalte Metall und streifen unglücklich die ersten mühsam gesammelten Pollen daran ab, wenn man die Gitter nicht rechtzeitig (möglichst schon vor dem ersten Reinigungsflug) entfernt, was termingerechtes Handeln erfordert. Das schmale Flugloch kann auch im Sommer besser verteidigt werden, da gerade die Höhe der Fluglöcher den Wächterbienen Probleme bereiten kann. Durch das Vorlegen von 8mm hohen Rähmchenleisten in beliebiger Stückelung kann das Flugloch leicht auf jede beliebige Größe eingeengt werden, wozu sich das Bodenbrett besonders auch zur Ablegerbildung eignet. Drohnen und Königin müssen aber ungehindert passieren können, was bei der genannten Höhe möglich ist. Da der Flugschlitz über die gesamte Front reicht, ist ein reger Flugverkehr und der Luftaustausch dennoch möglich, selbst wenn der Bodenschieber geschlossen bleibt: Bei einer Höhe von 7 mm auf einer Breite von 33 cm ergeben sich gut 23 cm²!

Vor dieses Stirnbrett wird oben bündig ein schmales Kantholz in der gleichen Länge montiert, wofür die im Magzinbau angefallenen Verschnitte genutzt werden können. Es versteht sich von selbst, dass hierfür die Seitenbretter wieder entsprechend vorgebohrt werden müssen. (Das zurückversetzte Stirnbrett hat den Vorteil, dass man das Flugbrett einfach nach oben klappen kann, auch wenn es noch mit Bienen besetzt ist, ohne diese zu quetschen.)

Nun wird ein Lüftungsgitter zurechtgeschnitten (am einfachsten mit der Flex und einer schmalen Trennscheibe), das möglichst ohne scharfe Kanten im Eingangsbereich auskommt, damit sich dort keine Bienen verletzen. Notfalls sind hoch stehende Drahtenden mit dem Hammer nach unten in das Holz zu schlagen. Auch ist darauf zu achten, dass die Bienen ungehindert durch den Flugschlitz kriechen können und das Gitter erst dahinter plan am Boden mit kleinen Schrauben verschraubt wird. Die Seiten des Gitters werden einfach zwischen Fußsockel und beschriebener Teilzarge, die den hohen Unterboden bildet, beim nun erfolgenden Verschrauben eingeklemmt. Hinten wird das Gitter von unten an das Abschlussbrett genagelt oder geschraubt, wobei darauf zu achten ist, dass später der Bodenschieber dort ungehindert untergreifen kann.

Der Bodenschieber besteht aus einem entsprechend zurechtgeschnittenen Sperrholzbrett mit hinterer Griffleiste: Die knapp 5 cm hohe Griffleiste sollte ebenfalls mit einer entsprechenden Nut zur Aufnahme des Bodenbretts versehen sein, wodurch das dünne Brett auch stabilisiert wird und nicht durchhängt. Das Sperrholzbrettchen wird in der Nut der Griffleiste dauerhaft befestigt: Sperholzbrettchen einschieben und durch die Griffleiste ein paar Nägel treiben, die das Brettchen in der Nut halten. Wegen etwaiger Verletzungsgefahr dürfen dürfen die Nägel natürlich nicht unten wieder herausschauen. Wenn die Griffleiste exakt gearbeitet ist und der Gitterabschluss (s.o.) nicht stört, kann der Bodeneinschub somit bienen- und nahezu winddicht verschlossen werden.

Abschließend braucht nur noch das Flugbrett montiert zu werden, wozu wieder ein verschmälertes Stirnbrett dient: Es soll beim Zuklappen überall bienendicht anschlagen und für ein bis zwei Vorreiber am Rand (vorzugsweise oben) Platz lassen, die abschließend passend dort zu platzieren sind. Flugbrett und Eingangsbereich, über den die Bienen laufen, sind möglichst mit Kittharzlösung zu streichen, die man sich in der Imkerei leicht selbst herstellen kann: Das in Gläsern gesammelte Kittharz wird einfach mit Brennspiritus übergossen und immer wieder gut geschüttelt. Nach einigen Tagen kann man die Lösung über einen Teefilter umgießen und erhält eine vorzügliche Streichtinktur. Der restliche Bereich des Bodenbretts kann wie oben beschrieben mit Leinölfirnis gestrichen werden.

Der etwa 10 cm hohe Luftraum im Boden dient bei Bienenwanderungen als Trommelraum für die sich dort sammelnden Bienen und dient ferner der Imkerin bzw. dem Imker für Fütterungen von unten mittels flacher untergestellter Schalen in die man natürlich Schwimm- und Aufstiegshilfen (z.B. Stroh) geben muss. So lassen sich auch ideal Ableger versorgen. Die falzlosen Magazine können leicht auf dem Bodenbrett etwas nach vorne geschoben werden, wenn man hinten etwas nachgießen möchte. (Natürlich lassen sich - wie bei anderen Magazinbeuten - auch Futtertaschen einhängen oder ein Leermagazin mit Futtereimer aufstellen).

Die hohen Sockelleisten unter dem Lüftungsgitter sollen bei Wanderungen für einen hinreichenden Luftaustausch von unten sorgen, wobei natürlich die Bodenschieber zuvor zu entfernen sind, sofern man sie nicht ohnehin im Sommer in südlichen Regionen ganz entfernt lässt. Da die selbst gebastelten Magazinbeuten sicher etwas "individuell" sind, empfiehlt es sich die Griffleisten der Bodenschieber und das rückseitige Brett des zugehörigen Bodens jeweils gleich zu beschriften (z.B. mit Nummern), damit die Zuordnung wieder leicht erfolgen kann und nichts klemmt, was beim Vertauschen leicht möglich wäre.

Deckelbau

Für den Deckel benötigen wir die gleichen Sperrholzbrettchen wie für die Bodeneinlagen, die aber größer zugeschnitten werden, so dass sie über das Magazin ringsherum mindestens um Brettstärke hinausreichen, besser noch einige Milimeter zusätzlich Spiel lassen, damit nichts klemmt. Über dem Deckelflugloch lassen wir das Brettchen sogar gerne ein wenig hinausragen.

Aus Teilstücken der bekannten Verschalungs-Bretter, die man entsprechend auf ca. 5 cm der Länge nach halbieren kann, wird ein Rahmen gebastelt, der vorne direkt unter dem Sperrholzbrett einen Flugschlitz lässt, den man beliebig gestalten kann: Auch Fluglöcher durch Bohrungen mit einem dicken Holzbohrer sind möglich. Der Rahmen wird (wie oben beim Magazinbau beschrieben) mit vorgebohrten Brettchen auf einer planen winkeligen Fläche verschraubt.

Das Sperrholzbrett wird zurechtgeschnitten, wobei am besten der fertige Rahmen als Schablone genommen wird, und anschließend auf diesen Rahmen genagelt. (Die Breite der DIN A-3 Sperrholzbrettchen passt exakt, so dass man diese Brettchen nur ablängen muss.) Mit den aus dem Magazinbau überschüssigen Hölzernen können nun links, rechts (und evtl. hinten), nicht jedoch im Bereich des Fluglochs, noch Auflagekannten im Deckelrand gestaltet werden, so dass das Sperrholzbrett etwa 2,3 cm über dem Magazin schwebt: Dieser Zwischenraum über der Abdeckfolie bzw. dem Wachstuch und dem Sperrholzbrett kann später mit Isoliermaterial ausgefüllt werden: Am besten eignet sich eine Isolierplatte (Holzfaser), die man so teilt, dass sich vorne im Bereich des Deckel-Flugschlitzes ein Herausnehmbarer Streifen befindet. Wenn man bewegliches Material (z.B. Schurwolle) wählt, lässt sich dieses leicht zurückschieben, um das Deckelflugloch freizulegen. Dabei wird stets die Folie bzw. das Wachstuch so umgeschlagen, dass die Bienen nicht mit dem Isoliermaterial direkt in Berührung kommen. Damit das Isoliermaterial nicht ständig aus dem Deckel fällt, gibt es einfache Tricks: Man kann z.B. Rähmchendraht unterhalb des losen Isoliermaterials (Stroh oder Schafwolle) hin und her spannen. Man kann sich aber wie gesagt besser für festes Isoliermaterial entscheiden und z.B. auch selbst dicke Wellpappe aus alten Kartons herstellen, indem man mehrere Kartonschichten mit Tapetenkleister aufeinander klebt. Diese dicken Pappen lassen sich mit der Kreis- oder Stichsäge exakt ins Innenmaß des Deckels einpassen. Allerdings sollte dann ein Streifen im Bereich des vorgesehenen Deckelflugochs herausnehmbar sein.

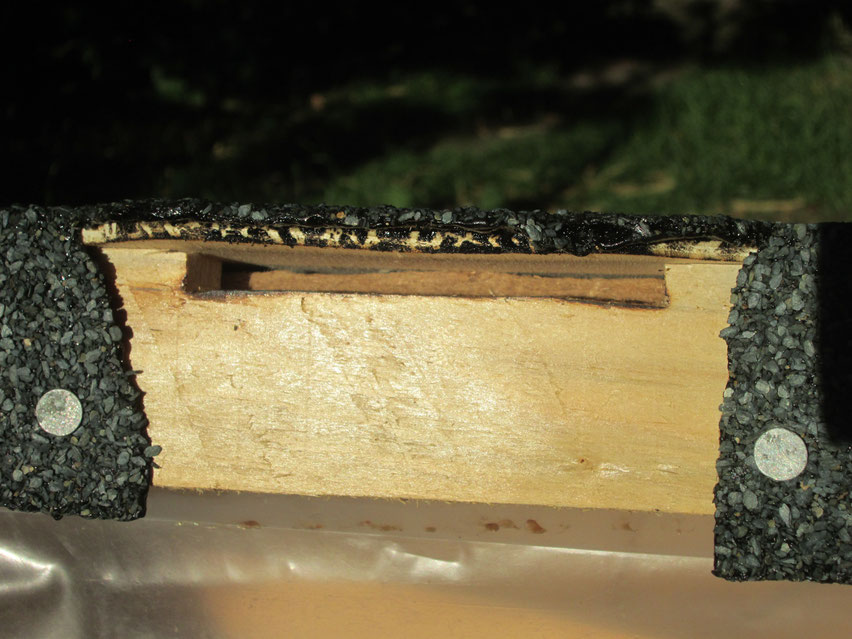

Da das Sperrholzbrettchen dem Wetter bei Freiaufstellung ungeschützt ausgesetzt ist, muss man es mindestens entsprechend streichen, besser aber durch ein Zinkblech oder Dachpappe schützen. Ggf. hat man auch noch ein altes Backofenblech, das umgedreht als Schutzdach dienen kann: Der Fantasie sind da keine Grenzen gesetzt. Wichtig ist aber, dass keine scharfen Kanten den Zurrgurt beschädigen können, der stets das Ganze umschließen soll. Wir haben die meisten Deckel mit Dachpappe geschützt und Aluwinkel aus einem alten Rollladenkasten geschnitten, die an der Stelle des Gurtverlaufs die Dachpappe vor Druckstellen bzw. den Gurt bei Hitze vor Teerverschmierungen schützen.

Viel Erfolg beim Nachbau!

vSa